中国鉄鋼業界の新たな変化、モデルチェンジで労働者を「解放」

このニュースをシェア

【6月22日 CNS】湖南華菱湘潭鋼鉄の5メートル幅厚板工場の生産現場に入っても、鉄鋼労働者は1人もいない、生産環境もきれいだ。労働者はどこへ行ったのか。生産現場から少し離れた5メートル幅厚板工場のスマートセンターでは、身なりが清潔で整っているスタッフが熟練したコンピューター操作によって、リアルタイムで生産現場のすべてを監視し、コントロールしている。これが現在の中国の多くの鉄鋼業界企業の生産現場の実態だ。

5G、ビッグデータ、クラウドコンピューティングなどの新技術の絶え間ない発展に伴い、中国は新インフラ、AI、ロボット、グリーンエネルギーなどの分野への注力を続け、製造業のモデルチェンジアップグレードをさらに推進している。

鉄鋼業界もモデルチェンジアップグレードを続けている。華菱湘鋼を例とすると、同社は2016年にはスマート工場の建設に大いに力を入れはじめていた。2016年から2019年にかけて、同社は順次、100余りのデジタル化・インテリジェント化改造プロジェクトを実施し、自動製鋼、連続鋳造ロボットによる自動クズ入れなど10余りの重点インテリジェント製造プロジェクトを打ち立てた。2016年に比べ、2019年の労働生産性は54%も向上した。

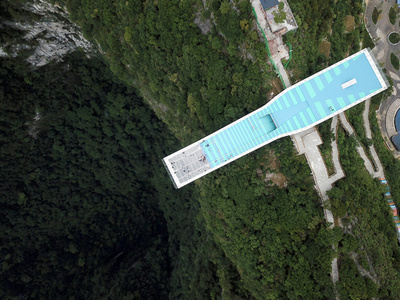

1958年に設立された華菱湘鋼は新中国の鉄鋼工業の1950年代に打ち出された「三大、五中、十八小」鉄鋼発展戦略の中で、年産50万〜100万トンクラスの5つの中堅鉄鋼企業の1社だった。今では中国南部地方の千万トン級の良質鋼材製造基地、世界最大規模の幅広厚板生産基地となっている。

華菱湘鋼は現在、5G、マシンビジョン、AIなど新興技術をフル活用し、企業融合スマートセンターや設備状態オンラインモニタリング、ロボットによる自動クズ入れ、無人天井クレーンなどのシステムを開発し、中国初のリンク開閉/SLA指標に基づいた5G +マイクロウエーブ熱容災案を実現した。同社は中国初の5G+MECの工場分野での生産を開始した企業となっている。

5メートル幅厚板工場のスマートセンターでは、5Gネットワーク対応の連続鋳造、圧延、仕上げ、完成品エリアの各主調整室システムデータを利用し、生産操作、データ保存、スマート分析、可視化展示を一体化することができる。センターは約700の現場工業動画ポイントを含み、1000の現場高精細度動画アクセスキャパシティーを満たすことができる。

「以前は生産現場の操作台が圧延機から離れていて、情報のやりとりが遅れていた。粗圧延機と仕上げ圧延機は100メートル以上の距離があり、その間を走り回って情報を更新していた。今では、製鋼や圧延の過程で異常が発生した場合、スマートセンターで、わずか数秒で処理できるようになった」と、現場で働いている謝睿勇(Xie Ruiyong)班長は述べた。

謝班長によると、以前は、粗圧延機と仕上げ圧延機で合わせて約15人の労働者が現場で働いており、圧延機から100mの距離の操作台で自ら操作していると暑くて耐えられなくなった。夏は1日8時間働いて疲れ果てていた。現場で働いていた鉄鋼労働者の80%以上が今ではスマートセンターで働くことになった。

5メートル幅厚板工場のスマートセンターは、華菱湘鋼が積極的に5Gと「手を組んでいる」多くの応用成果の一つにすぎない。同社が開発した5G巡回検査ドローン群空き地一体化スマート飛行システムは、労働者の代わりに「働き」、地上と空中に覆われた工場内の5G専用ネットワークを通じてデータや動画のバックパスや、保存、分析を行い、工場労働者の密集検査や、工事場の規範検査、突発事故の指導処置、24時間工場内の自動巡回などの任務の実行を可能にしている。(c)CNS/JCM/AFPBB News